Glückwunsch:

HEGENSCHEID-MFD GmbH ist nun nach ISO 27001 zertifiziert

und erhält gleichzeitig das TISAX®-Label

Höchste Sicherheit für die Informationen!

Die HEGENSCHEIDT-MFD GmbH ist ein international ausgerichtetes mittelständisches Unternehmen im Bereich Werkzeug-Maschinenbau. Das Unternehmen gehört zur NILES-SIMMONS-HEGENSCHEIDT Gruppe (NSH), die über 175 Jahre Erfahrung im deutschen und amerikanischen Werkzeugmaschinenbau vereint.

In zwei Geschäftsbereichen fertigt und vertreibt das Unternehmen Einzelmaschinen sowie schlüsselfertige Produktionsanlagen für Eisenbahnverkehrsunternehmen und die Automobilindustrie.

Die HEGENSCHEIDT-MFD GmbH ist einer der weltführenden Hersteller von Werkzeugmaschinen für die Eisenbahnindustrie im Bereich der Radsatzbearbeitung und der Bereitstellung von Diagnosesystemen, sowie auch führender

Hersteller von Werkzeugmaschinen für die Automobilindustrie. In diesem Segment ist die HEGENSCHEIDT-MFD GmbH spezialisiert auf die Kurbelwellenbearbeitung.

In dieser zentralen Rolle auf dem Weltmarkt setzt das Unternehmen auf höchste Sicherheitsstandards, um Cyberkriminellen keine Angriffsmöglichkeiten zu bieten. Deshalb stellte sich die HEGENSCHEIDT-MFD GmbH den hohen Anforderungen der ISO-27001-Zertifizierung und gleichzeitig dem TISAX®-Label, dem absoluten Gold-Standard für Informationssicherheit.

Die Richtlinien der ISO 27001 und des VDA-ISA Katalogs beschreiben nicht nur Anforderungen an die IT-Sicherheit. Es geht auch um die Informationssicherheit nach den Kriterien Vertraulichkeit, Verfügbarkeit und Integrität in Bezug auf eigene Mitarbeiterinnen und Mitarbeiter sowie auf externe Dienstleister wie etwa Lieferanten. „Die ISO 27001 und der VDA-ISA Katalog sind aufgrund der Zunahme an Cyberangriffen in den vergangenen Jahren inzwischen ein weltweiter Standard und die Referenz schlechthin für ein sicheres und verlässliches IT- und Informationsmanagement“, erklärt Andreas vom Stein, Berater bei mabs4.0. Das Düsseldorfer Unternehmen hat sich auf Zertifizierungen, insbesondere nach der ISO 27001 und dem VDA-ISA Katalog, für Unternehmen spezialisiert. Die HEGENSCHEIDT-MFD GmbH holte mabs4.0 auch aufgrund der jahrelangen Erfahrung in der Vorbereitung für solche Zertifizierungen mit ins Boot.

Mehr als nur IT-Sicherheit

Im Zuge dieser Vorbereitung hat die HEGENSCHEIDT-MFD GmbH beispielsweise das eigene Personal geschult, um etwa Phishing-Mails sicher zu erkennen. Optimierte Prozesse gewährleisten, dass sensible Daten und Identitäten optimal geschützt sind. Zugriffsrechte sowie die Vergabe und Nutzung von Betriebsmitteln wie Smartphones, Tablets, Notebooks, Schlüssel oder auch schlicht des Mitarbeiterchips werden einwandfrei nachgehalten und lückenlos dokumentiert.

Außerdem erfolgt eine Bewertung der externen Dienstleister, inwiefern sie den heutigen Anforderungen an eine moderne IT- und Informationssicherheit genügen. Für all das hat die HEGENSCHEIDT-MFD GmbH Prozesse aufgesetzt, die den strengen Anforderungen der ISO 27001 Norm und dem VDA-ISA Katalog entsprechen.

Hohe Anforderungen für die Zertifizierung

Es wird deutlich, dass die Messlatte für eine erfolgreiche Zertifizierung nach ISO 27001 und insbesondere nach dem VDA-ISA Katalog sehr hoch liegt. „Die Anforderung sind streng“, erklärt Andreas vom Stein. „Insbesondere für Prozesse und die Dokumentation im Risiko- und Assetmanagement erwartet die Unternehmen ein hoher Aufwand.“

Nach einer GAP-Analyse, um die Lücken in der Informationssicherheit zu identifizieren, die für eine erfolgreiche Zertifizierung geschlossen werden mussten, entwickelte mabs 4.0 einen Maßnahmenkatalog, um das Informations-Sicherheits-Managementsystem in das bestehende Qualitätsmanagementsystem zu integrieren.

Es wurden entsprechende Richtlinien, Verfahrensanweisungen und Nachweise zur Bestätigung der korrekten Umsetzung entwickelt.

Da das System nachhaltig entwickelt wurde, verringert sich der Aufwand für die jährliche Rezertifizierung der ISO 27001.

Verlässlicher Partner

Für die Kunden der HEGENSCHEIDT-MFD GmbH bedeutet die ISO-27001-Zertifizierung und das TISAX®-Label, dass ihre Daten bei einem verlässlichen Partner in sicheren Händen sind. Der Automotive und Railway Spezialist verfügt über die höchsten Standards in der IT- und Informationssicherheit und manifestiert damit seine zentrale Position im weltweiten Markt.

Hartwalzen zur Festigkeitssteigerung wälzbelasteter Funktionsflächen

Im Rahmen eines Förderprojektes hat die HEGENSCHEIDT-MFD GmbH in enger Zusammenarbeit mit Forschungsinstituten, Wälzlagerherstellen und Metallographie-Unternehmen ein Hartwalzverfahren entwickelt. Unter Anwendung der dazugehörigen Bearbeitungskonzepte und Werkzeugvarianten werden dabei Druckeigenspannungen in die Laufflächen der Lagerringe induziert, was zu einer Verfestigung und Glättung, insbesondere jedoch nachweislich zu einer Erhöhung der Lebensdauer von Wälzlagerlaufbahnen führt. Die HEGENSCHEIDT-MFD GmbH als international ausgerichtetes mittelständisches Maschinenbauunternehmen der NILES-SIMMONS-HEGENSCHEIDT Gruppe (NSH), beschäftigt sich seit vielen Jahrzehnten mit dem Glatt-, Fest- und Richtwalzen von rotationssymmetrischen Bauteilen.

1. Einleitung

Dass die Lagerringe von Wälzlagern durch die Prozessfolge Hartdrehen und Hartwalzen mit einem speziell darauf abgestimmten Hartwalzverfahren eine deutlich längere Lebensdauer erreichen, hat die HEGENSCHEIDT-MFD GmbH in dem dreijährigen Forschungsprojekt »Hartwalzen von Lagerringen« (Förderkennzeichen EFRE-0800344) in enger Zusammenarbeit mit weiteren Projektpartnern gezeigt.

Das Hartwalzen bietet damit gegenüber der herkömmlichen Prozesskette zur Hartbearbeitung eine ressourcenschonende und kostengünstige Alternative. Die längere Lebensdauer der Lager trägt zu einer weiteren Effizienzsteigerung bei und verringert die Kosten daher nicht nur für den Hersteller, sondern auch für den Anwender. Sei es bei der Vermeidung von Frühausfällen von Produktionsmaschinen oder zur Verlängerung von Wartungsintervallen beispielsweise in der Energieversorgung. Von der Werkzeug- und Verfahrensentwicklung bis hin zum fertigen Wälzlager waren innerhalb des Projektkonsortiums alle erforderlichen Kompetenzen vorhanden. Nachdem die Prozessanforderungen ermittelt waren, folgte zunächst eine iterative Entwicklung der Walzwerkzeuge und daran anschließend der Verfahrensparameter, gefolgt von Versuchen an Analogie- und Realbauteilen.

Das Hartwalzen ist ein umformendes Fertigungsverfahren. Dabei werden gehärtete Bauteilbereiche mittels eines Walzkörpers im Kontaktbereich plastifiziert und umgeformt. Die Zielstellung ist sowohl die Kaltverfestigung und das Einbringen von Druckeigenspannungen in die Randzone, als auch die Glättung der Oberfläche, was in einer Lebensdauersteigerung wälzbelasteter Funktionsflächen resultiert. Die Vorteile des Hartwalzverfahrens liegen in seiner Wirtschaftlichkeit und Ressourceneffizienz, da eine einfache Integration in bestehende Fertigungslinien bei kurzer Bearbeitungszeit und geringen Energiebedarfen möglich ist. Die hohe Varianz der speziell angepassten Walzwerkzeuge und Prozessparameter ermöglichen zudem die Bearbeitung einer Vielzahl unterschiedlichster Wälzlager-Varianten.

Zur Nutzung des Verfahrens bei Wälzlagern liegen derzeit nur vereinzelt Ansätze vor, obwohl die Wälzlagerindustrie ein hohes Anwendungspotenzial für den Einsatz des Hartwalzens bietet. Wälzlager gehören zu den am häufigsten eingesetzten Maschinenelementen und beeinflussen oft das Betriebsverhalten und die Lebensdauer von Produktionsmaschinen und -anlagen wesentlich.

2. Motivation

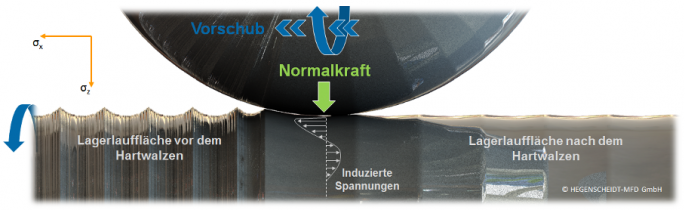

Das Verfahren ist schematisch im Bild unten dargestellt. Der Walzkörper erzeugt durch die Normalkraft eine Kontaktpressung, die zu einer plastischen Umformung der Werkstückoberfläche führt und das Rauheitsprofil einebnet sowie zusätzliche Druckeigenspannungen im Randbereich induziert.

Nachweislich erhöhen solche Druckeigenspannungen die Lebensdauer von Wälzlagern, was bereits in einigen unterschiedlichen Studien nachgewiesen worden ist. Die Druckeigenspannungen wirken dem Rissfortschritt im Wälzkontakt entgegen und tragen damit zu einer Erhöhung des Widerstandes gegen Oberflächenzerrüttung und einer Verbesserung der Wälzfestigkeit bei. Die Glättung der Oberfläche wirkt einer Mangelschmierung entgegen.

Die Induzierung von Druckeigenspannungen in Lagerringen erfordert die Entwicklung eines neuen Werkzeugkonzeptes, da keines der bestehenden die Zugänglichkeit des Werkzeuges bietet.

3. Walzverfahren und Werkzeugentwicklung

Für das Hartwalzverfahren wurde durch die HEGENSCHEIDT-MFD GmbH ein geeignetes variables Werkzeug entwickelt, das im Vorschub-Walzverfahren eingesetzt wird. Hierbei werden relativ kleine Walzkörper verwendet. Über einen definierten Vorschub wird die Kontur des Lagerringes mit dem Walzkörper abgefahren. So können sehr flexibel die üblich vorkommenden Laufbahnkonturen bearbeitet werden. Die kraftbasierte Lagerung in mehreren Raumachsen, sowie das variable Werkzeugdesign, ermöglichen die Bearbeitung unterschiedlichster Ausführungen von Innen- sowie Außenringen. Die robuste und langlebige mechanische Ausführung der Walzköperlagerung benötigt keine Zusatzmedien. Zudem besteht über Schnittstellen die Möglichkeit der Prozessüberwachung und somit einer ressourcenschonenden Anpassung der Bearbeitungsaufgabe.

4. Experimentelle Untersuchung

Die ersten Untersuchungen erfolgten an Axiallagerscheiben als einfache Probenkörper, die eine hohe Reproduzierbarkeit und damit Vergleichbarkeit der Bearbeitung ermöglichten. Die Charakterisierung umfasste zum einen Merkmale wie Geometrie, Oberflächengüte und Form- und Lagetoleranzen, zum anderen die Randzoneneigenschaften wie Eigenspannungen und Härteprofil. Anhand der Analogiebauteile wurde nachgewiesen, dass induzierte Druckeigenspannungen zu einer signifikanten Lebensdauererhöhung führen.

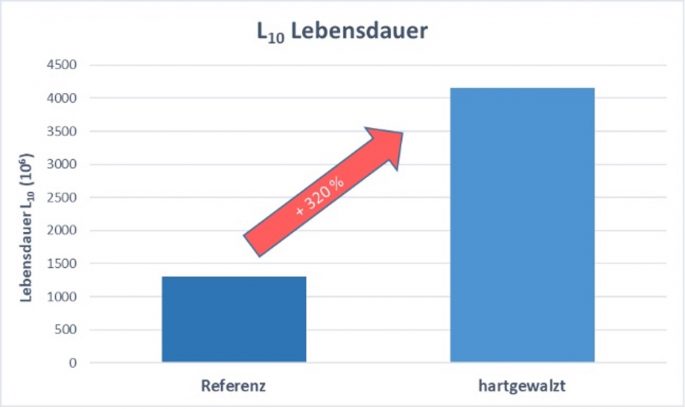

5. Lebensdaueruntersuchungen

Die Ergebnisse von Versuchen mit realen Wälzlagern sind im nachfolgenden Bild dargestellt:

Bei Setzung der Ergebnisse von standardmäßig hartgedrehten Proben als Referenz zu 1 ergibt sich durch das Verfahren Hartwalzen nach derzeitigem Stand eine Steigerung der Lebensdauer um den Faktor 3,2.

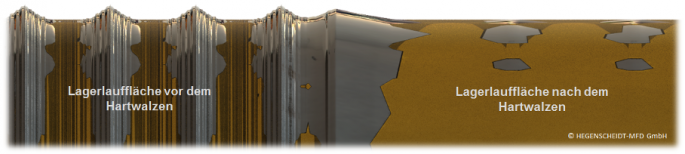

6. Walzergebnisse

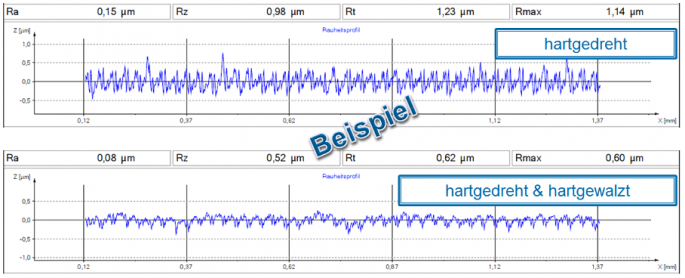

Beispielhaft deutlich erkennbare Verbesserung der Oberflächen-Rauigkeiten:

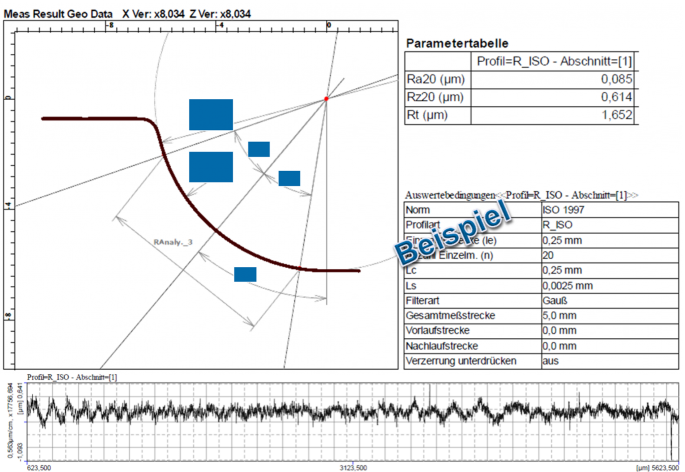

Das Messprotokoll zeigt, dass die Lagerlaufbahnen gleichmäßig gut geglättet werden, was auch die gleichmäßige Erzeugung der Druckeigenspannungen beinhaltet.

Rauheitswerte eines hartgewalzten Wälzlagerrings:

Die generierte Formtreue entspricht den gängigen Anforderungen der Wälzlagerindustrie.

7. Potentielle Werkstücke

Prinzipiell kann das Hartwalzen mit der neu entwickelten Werkzeug-Basis und den davon abgeleiteten Werkzeugvarianten für alle Wälzlagerlaufbahnen angewendet werden. Auch bei Linearlagern und -Führungen sowie Kugelrolleinheiten und dergleichen. Zudem kann es bei komplexeren Baueinheiten mit integrierten Wälzkörperlaufbahnen und bei den entsprechend behandelten Bauteilen für erhebliche Leistungssteigerungen sorgen.

8. Zusammenfassung

Der Nutzen des Oberflächenwalzens von Lagerlaufbahnen wurde zwar schon mehrfach in unterschiedlichen Studien nachgewiesen, aber bislang noch nicht serienmäßig umgesetzt, da geeignete Verfahrens- und Werkzeugkonzepte für die Bearbeitung typischer Lagergeometrien bisher gefehlt haben. Das von HEGENSCHEIDT-MFD entwickelte Hartwalzverfahren für Wälzlagerlaufbahnen schließt diese Lücke. Die variablen Gestaltungsmöglichkeiten erlauben eine Anwendung bei einer Vielzahl unterschiedlichster Bauformen von Wälzlagereinheiten. Die integrierten Schnittstellen zur Prozessüberwachung, sowie die robuste und langlebige Gestaltung der Walzkörperlagerung, gewährleisten eine präzise Platzierung der erforderlichen Walzkräfte. Die bisher durchgeführten Versuche zeigten sowohl hohe Bearbeitungsqualitäten als auch sehr gute Werte für die Lebensdauersteigerung. Aktuell laufen mehrere Projekte mit unterschiedlichen Partnern zum Nachweis der Serientauglichkeit.

PDF-Download:

Hartwalzen zur Festigkeitssteigerung wälzbelasteter Funktionsflächen als PDF herunterladen

Fest- und Glattwalzen der Radlaufflächen von Schienenfahrzeugen

Dipl.-Ing. Heiner Muhr, Dr.-Ing. Jandrey Maldaner, M.Sc. Alexander Rudi (ehem. Mitarbeiter), HEGENSCHEIDT-MFD, Erkelenz

M.Sc. Patrick Schneider, Dipl.-Ing. Michael Kölker (ehem. Mitarbeiter),

Univ.-Prof. Dr.-Ing. Christian Schindler, RWTH Aachen University, Institut für Schienenfahrzeuge und Transportsysteme, Aachen

1. Einleitung

Das Rad-Schiene-System unterliegt durch permanenten Gleit- und Rollbewegungen verschiedenen Verschleißmechanismen. Die daraus folgende Veränderung des Radlaufflächenprofils stellt neben einer Gefahr durch Materialversagen für den Radsatz und angrenzende Bauteile wie das Radlager und Fahrwerk auch eine akustische Störquelle für Fahrgäste und Umgebung dar. In zeitlichen Intervallen soll die Profilkontur eines jeden Radsatzprofils standardmäßig durch ein spanabhebendes Fertigungsverfahren reprofiliert werden. Diese Instandsetzungsprozedur reduziert jedoch aufgrund von Materialabtrag die Lebensdauer der Schienenfahrzeugräder. Das Fest- und Glattwalzen der Radlaufflächen stellt dagegen eine Möglichkeit dar, den Radprofilverschleiß zu reduzieren und somit die Instandsetzungsintervalle und damit die Lebensdauer eines Schienenfahrzeugrads zu verlängern. Zusammen mit dem Institut für Schienenfahrzeuge und Transportsysteme (IFS) wurde das Fest- und Glattwalzen der Radlaufflächen von Schienenfahrzeugen durch Computersimulationen und Prüfstandversuche systematisch untersucht. Durch abschließende Feldversuche auf den Strecken eines deutschen Stadtbahnbetreibers soll das Verschleißverhalten gewalzter Räder beurteilt werden und damit das Potenzial der Walzbearbeitung aufzeigen.

2. Walzverfahren und -bearbeitung

Das Fest- und Glattwalzen der Oberfläche ist ein rein mechanisches Umformen der Bauteilrandschicht. Dabei werden Walzkörper unter Anpressdruck definiert über die Oberfläche des Bauteils geführt. Der direkte Bauteilkontaktbereich wird dabei plastisch verformt. Je nach Kontaktverhältnissen wird nur die Oberfläche geglättet, dabei werden kleine Kerben eingeebnet und der Werkstoff wird im plastisch verformten Volumen gezielt verfestigt. Durch die Umformung werden schädliche Eigenspannungen aus der spanenden Vorbearbeitung abgebaut und es werden festigkeitsbegünstigende Druckeigenspannungen in die Randzone eingebracht. Zusammen mit der Erhöhung der Randschichthärte können diese eine Verminderung des Radlaufflächenverschleißes und somit eine Steigerung der Laufleistung der Schienenfahrzeugräder erreichen. Rissentstehung und Rissfortschritt werden dadurch entscheidend behindert.

Die Walzbearbeitung schließt an der Reprofilierung der Radlaufflächen an. Eine von HEGENSCHEIDT-MFD entwickelte Walzeinheit (siehe Abb. 1) ist sowohl für Unterflurradsatzdrehmaschinen (dargestellt in Abb. 1) als auch für Überflurradsatzdrehmaschinen geeignet und kann das gesamte Radprofil bzw. Teilbereiche fest- und glattwalzen.

Anhand mehrerer Walzversuche auf einer Unterflurradsatzdrehmaschine von HEGENSCHEIDT-MFD wurde der Einfluss der Walzbearbeitung auf die Aufhärtung, Glättung und Härtestreuung über den Umfang ermittelt. Je nach Werkstoffeigenschaften stellt sich eine Härtesteigerung an der Oberfläche von bis zu 36 % ein. Mit dem Prozess gehen eine Glättung der Oberflächen (Welligkeiten und Rauheiten) und eine Homogenisierung der Härtestreuung über dem Radumfang einher.

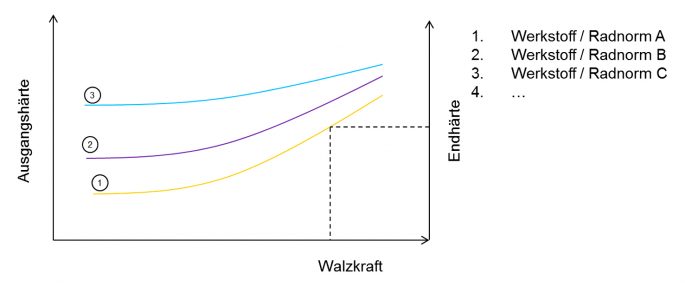

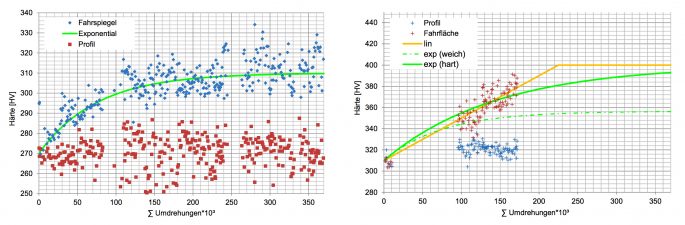

Mit Hilfe der Walzversuche wurde eine Korrelationsmatrix erstellt, mit der eine Aussage über die gewünschte Endhärte nach einer Walzbearbeitung unter Berücksichtigung des verwendeten Radwerkstoffs getroffen werden kann (siehe Abb. 2 und 3).

Abb. 3: Schematische Darstellung einer Korrelationsmatrix zwischen der Endhärte und Ausgangshärte verschiedener Werkstoffe unter Verwendung verschiedener Walzkräfte

3. Rollenprüfstandversuche und Modellbildung

Mit Hilfe der Rollenprüfstandsversuchen des IFS kann der Rad-Schiene Kontakt nachgebildet werden. Mit zunehmender Überrollung nimmt die Härte im Kontaktbereich bis zu einem Sättigungswert zu. Dies trifft sowohl für das ungewalzte als auch für das gewalzte Rad zu. Es ist festzustellen, dass die Aufhärtung während der Überrollung bei dem zuvor gewalzten Rad deutlich höher ausfällt, als bei dem Referenzrad. Hier kann mit einer Erhöhung um ca. 60 HV (extrapoliert) gegenüber 35 HV gerechnet werden (siehe Abb. 4).

Abb. 4: Härtemessung auf und neben der Laufspur – ungewalztes Referenzrad links, gewalztes Rad rechts

Die Untersuchung konnte des Weiteren feststellen, dass die Eigenspannungen in der Randschicht bis in einer Tiefe von 300 µm durch das Festwalzen positiv beeinflusst werden. Abbildung 5 zeigt den Unterschied zwischen dem ungewalzten und gewalzten Rad im Bereich der Laufspur vom Prüfstandsversuch.

Das gewalzte Rad zeigt keine Zugspannungen, sondern Druckeigenspannungen am Rand auf. Dadurch können Spannungsrisse von der Oberfläche nicht in das Bauteilinnere wandern, wodurch auf eine verlängerte Laufleistung geschlossen werden kann.

Um die am Fahrzeug resultierende Härteentwicklung der Radreifen sowie die dadurch auftretenden Materialabträge einzuschätzen, wurden diese unter Zuhilfenahme eines Mehrkörpersimulationsmodells in der Software SIMPACK für die ersten 170 km der Laufleistung der beim kooperierenden Stadtbahnbetreiber eingesetzten Fahrzeuge berechnet. Hierzu wurden die in den Prüfstandsversuchen ermittelten Zusammenhänge zwischen Härteentwicklung und Anzahl der Überrollungen im Modell implementiert. Hierbei konnte festgestellt werden, dass eine geringere Streuung der Ausgangshärte entlang der Radoberfläche zu einem gleichmäßigeren Verschleiß führte. Zudem wird der Verschleiß nach gängigen Gesetzmäßigkeiten durch eine erhöhte Oberflächenhärte reduziert.

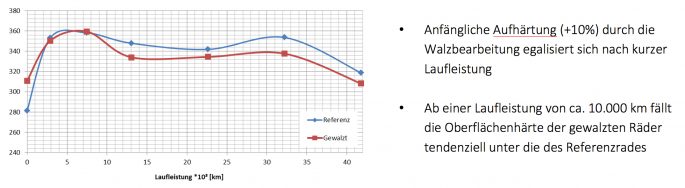

4. Feldversuche

Durch Feldversuche soll nachgewiesen werden, ob das Fest- und Glattwalzen die Eigenschaften des Rades positiv beeinflusst. Bei diesen Versuchen wird ein Schienenfahrzeug auf einer repräsentativen Strecke des Stadtbahnbetreibers über einen gewissen Zeitraum beobachtet. Abbildung 6 zeigt die gemittelte Härteentwicklung auf der Radlauffläche über die Laufleistung.

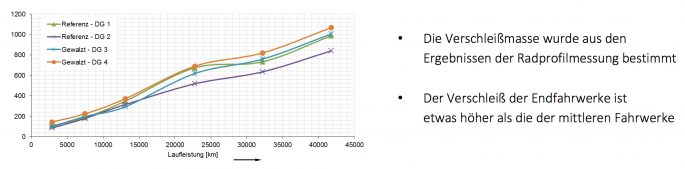

Neben der Härteentwicklung sind die berechneten Verschleißmassen in Abbildung 7 aufgetragen.

5. Zusammenfassung

Das Walzen bewirkt neben einer Verfestigung auch eine Homogenisierung der Härtestreuung. Das Verschleißmodell zeigt ebenfalls gleichmäßigeres Verschleißverhalten bei homogener Härteverteilung. Eine Korrelation zwischen Härte und Verschleiß konnte sowohl im Verschleißmodell als auch im Feldversuch aufgezeigt werden. Der Härteverlauf im Feldversuch deckt sich nicht mit dem aus dem Prüfstandsversuch. Bisher waren keine nennenswerten Unterschiede in der Härteentwicklung zw. den gewalzten Rädern und den Referenzrädern im Feldversuch erkennbar. Ähnlich hohe Verschleißmasse von ungewalzten und gewalzten Rädern. Die Durchführung der Feldversuche im Fahrgastbetrieb wurde noch nicht abgeschlossen.

PDF-Download:

Fest- und Glattwalzen der Radlaufflächen von Schienenfahrzeugen als PDF herunterladen

HEGENSCHEIDT-MFD

beim 8. Firmenlauf Run & Fun 2019 in Mönchengladbach

HEGENSCHEIDT-MFD stellt 20 neue Auszubildende vor!

NSH-Messe Stand auf der InnoTrans 2018:

HEGENSCHEIDT-MFD

beim 7. Firmenlauf Run & Fun

am 17. September 2018 in Mönchengladbach

HEGENSCHEIDT-MFD stellt 16 neue Auszubildende vor!

(v.l.n.r.) Mike Schönbeck, Achim Heldens (Ausbilder), Mike Weidner, Markus Splisser, Christian van Vlodrop, Ann-Kathrin Blum, Jan Joeris, David Cyron, Tobias Rick, Yannick Plum, Johannes Müssen, Erwan Pils, Mike Rademacher, Benjamin Conrads, Nils Coenen, Leon Brosch, Andreas Hetterle und Michael Königs (beide Ausbilder).

(v.l.n.r.) Mike Schönbeck, Achim Heldens (Ausbilder), Mike Weidner, Markus Splisser, Christian van Vlodrop, Ann-Kathrin Blum, Jan Joeris, David Cyron, Tobias Rick, Yannick Plum, Johannes Müssen, Erwan Pils, Mike Rademacher, Benjamin Conrads, Nils Coenen, Leon Brosch, Andreas Hetterle und Michael Königs (beide Ausbilder).

Nicht im Bild ist der Auszubildende Maximilian Beck.

Besten Ehrung der IHK Aachen

Jonas Terek, Auszubildender im Fach Industriemechaniker hat seine Prüfung mit der Bestnote „Sehr Gut“ bestanden und wurde am 21. März 2018 im Rahmen der Besten Ehrung der IHK Aachen ausgezeichnet.

Seine Urkunde erhielt der Hegenscheidt-MFD Auszubildende im Rahmen der Feierlichkeiten von Frau Heike Krier, Geschäftsführerin , Aus- und Weiterbildung der IHK Aachen. Mit ihm wurden weitere 19 weitere Schüler des Kreises Heinsberg geehrt, darunter insgesamt acht Absolventen des Berufs Kollegs Erkelenz.

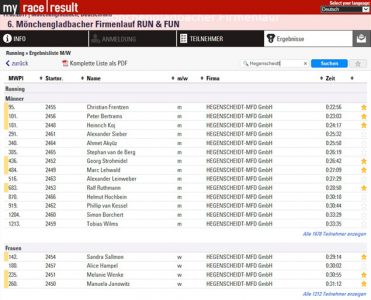

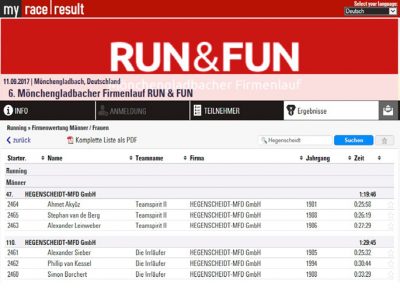

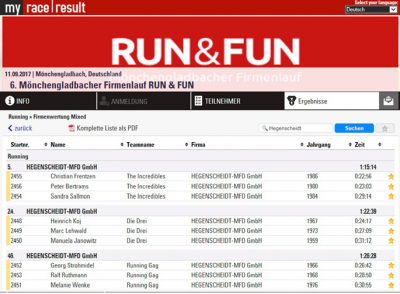

HEGENSCHEIDT-MFD

beim 6. RUN & FUN Mönchengladbacher Firmenlauf

HEGENSCHEIDT-MFD war am 10. und 11. Januar

sowie 22. und 23. März 2017 Gastgeber für den

IHK Aachen Prüfungsausschuss der Industriemechaniker.

Es wurden die Prüfungen AP2 und AP1 abgenommen.

Auf dem Bild sehen Sie von links nach rechts in der unteren Reihe

Peter Lauerbach, Peter Stroekens, Andreas Hetterle, Hans-Joachim Becker,

Viktor Haas und Okan Salvarcioglu

und in der oberen Reihe

Thomas Kalitzki und Alfred Löhr.

HEGENSCHEIDT-MFD beim 5. Mönchengladbacher Firmenlauf

Die Auszbildende der HEGENSCHEIDT-MFD GmbH 2016

Auf dem Bild sehen Sie von links nach rechts:

1. Herr Lars Bendick – Betriebsleiter

2. Herr Andreas Hetterle – Ausbilder

3. Herr Lutz Reiners – Auszubildender zum Industriemechaniker

4. Herr René Bongartz – Auszubildender zum Elektroniker

5. Herr Vadim Meng – Auszubildender zum Industriemechaniker

6. Herr Tobias Spoljaric – Auszubildender zum Zerspanungsmechaniker (Drehtechnik)

7. Herr Alexander Lauruschkat – Auszubildender zum Industriemechaniker

8. Herr Mervan Cubukcuoglu – Auszubildender zum Zerspanungsmechaniker (Frästechnik)

9. Herr Lukas Welfen – Auszubildender zum Technischen Produktdesigner

(kooperativer Ingenieursausbildung)

10. Herr Vladimir Meng – Auszubildender zum Mechatroniker

11. Herr Agon Shala – Auszubildender zum Zerspanungsmechaniker (Schleiftechnik)

12. Herr Florian Schmacks – Auszubildender zum Technischen Produktdesigner

(kooperativer Ingenieursausbildung)

13. Herr Achim Heldens – Leiter gewerbliche Berufsausbildung

14. Herr Okan Salvargioglu – Ausbilder

15. Herr Michael Königs – Personalleiter

Erkelenzer-Azubi-Messe 2016

Feierlichkeiten zum 125-jährigen Firmenjubiläum

der HEGENSCHEIDT-MFD GmbH

Pressestimmen:

HEGENSCHEIDT-MFD auf der Ausbildungsmesse 2015

HEGENSCHEIDT-MFD auf Expansionskurs

HEGENSCHEIDT-MFD lud am 26. November 2014 zu feierlichen Schlüsselübergabe der neuen Montage- und Lagerhalle ein, die nach nur 7 Monaten Bauzeit fertig gestellt wurde. Der Bau der 2100 qm großen Halle mit einem Investitionsvolumen von 3,5 Mio. Euro stellt den letzten Investitionsschritt der Niles-Simmons-Hegenscheidt-Gruppe (NSH) mit einem Gesamtvolumen von 8,0 Mio. Euro da.

August 2014: Azubi-Treffen der NSH-Group

Besuch der 40 Auszubildenden des

Schwesterunternehmens Niles-Simmons bei HEGENSCHEIDT-MFD

Im Jubiläumsjahr zum 125-jährigen Bestehen der Firma HEGENSCHEIDT-MFD trafen sich insgesamt 85 Auszubildende der NSH-Group und ihre Ausbilder in Erkelenz.

Sie waren schon um 3 Uhr früh in Chemnitz gestartet um pünktlich um 11 Uhr in Erkelenz anzukommen: Die Gruppe der 40 Auszubildenden des Schwesterunternehmens Niles-Simmons – darunter drei junge Damen – wurden bei bester Laune von ihren 45 HEGENSCHEIDT-MFD Azubi-Kollegen empfangen. Nach einer Werksbesichtigung starteten sie zu einer gemeinsamen 2-tägigen Exkursion nach Bad Münstereifel und Köln. Zunächst fuhr die Gruppe nach Effelsberg zur Besichtigung des Radioteleskopes. Anschließend ging es zum geselligen Teil des Tages über mit gemeinsamem Abendprogramm und Übernachtung in Bad Münstereifel. Am Tag 2 der Ausfahrt stand Köln und die Besichtigung des Rhein-Energie-Stadions auf dem Programm.

Insgesamt kam die gemeinsame Exkursion bei allen Beteiligten bestens an. „Unsere jährliche Fahrt mit der gesamten Gruppe der NSH-Auszubildenden ist ein Highlight für alle und eine tolle Gelegenheit sich näher kennen zu lernen und Erfahrungen aus zu tauschen,“ so HEGENSCHEIDT-MFD Personalleiter Michael Königs.

Alle, so Königs, freuen sich schon jetzt auf das nächste gemeinsame Treffen im Spätsommer 2015.

Powered by HEGENSCHEIDT-MFD: Golf-Profi Christian Kaiser

Hier finden Sie weitere Informationen zu Christian Kaiser

Fussball-EM 2012 – Lambertusmarkt Erkelenz am 09. Juni 2012,

Spiel Deutschland-Portugal Impressionen zum Public Viewing – Sponsored by HEGENSCHEIDT-MFD

Fotos: Kultur GmbH Erkelenz

IHK-Präsident Bert Wirtz ehrt Prüflinge mit Bestnote HEGENSCHEIDT-MFD Prüflinge erreichen Note „sehr gut“

Mit herausragenden Leistungen haben die Auszubildenden Michael Bronckhorst, Industriemechaniker und Heinrich Pfaffenrot, Zerspannungsmechaniker-Drehmaschinen erreicht, wovon alle Auszubildenden träumen: Sie haben ihre Ausbildung mit der Traumnote „sehr gut“ abgeschlossen. Für diese besondere Leistung wurden sie in einer Feierstunde zusammen mit 95 weiteren „sehr-guten“ Prüfungskandidaten vom IHK-Präsidenten Bert Wirtz in der Industrie und Handelskammer Aachen geehrt.

Fotos: Andreas HerrmannPRESSEMELDUNG „Wirtschaftsblatt“ Ausgabe 02/2011Damit alles rund läuft

HEGENSCHEIDT-MFD: Global Player mit regionalen Wurzeln

PRESSEMELDUNG „Rheinische Post“ Ausgabe 28.04.2011Fünf Jahrzehnte bei HEGENSCHEIDT-MFD

Heinz-Peter Stuers feiert sein großes Jubiläum beim Erkelenzer Traditionsunternehmen

PRESSEMELDUNG „Wirtschaftsblatt“ Ausgabe 02/2010Servicemeister im Superschwergewicht

Das weltweit einzige mobile Radsatzbearbeitungssystem: MOBITURN II

PRESSEMELDUNG „Wirtschaftsblatt“ Ausgabe 01/2010Rund ums Rad

Dem Werkzeugmaschinenbauer HEGENSCHEIDT-MFD macht auf dem Gebiet der spanenden Bearbeitung von Eisenbahnradsätzen niemand etwas vor